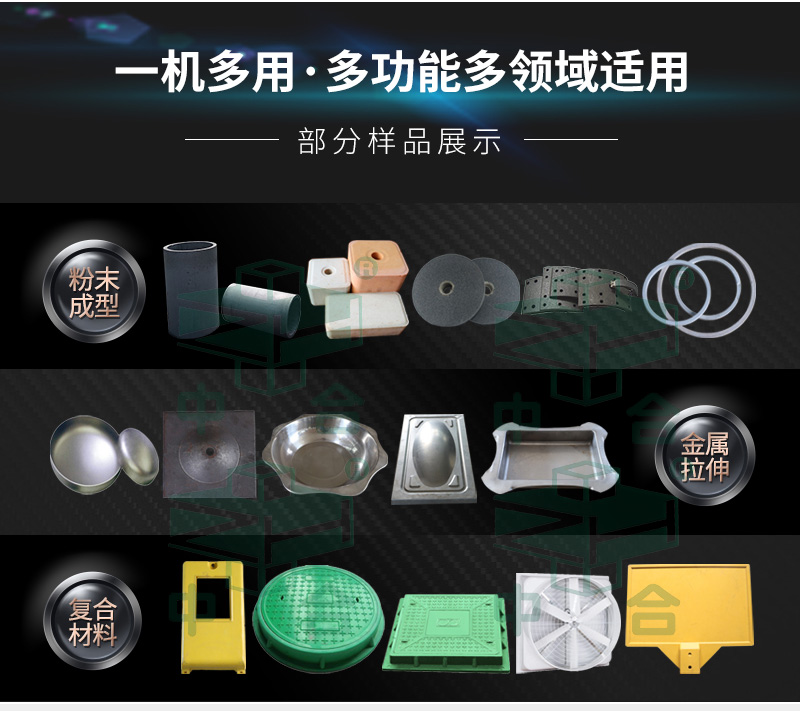

500吨液压机也称500吨油压机、500吨压力机,是一款多功能型锻压机床设备,同其他型号的液压机用途基本一致,多用于薄板拉伸成型、粉末制品成型、塑料制品成型、冷热挤压金属成型、弯压、切边、校正、整形、复合材料模压、热锻成型等工艺。

500吨液压机按其机身结构分为:500吨四柱液压机、500吨框架式液压机、500吨龙门液压机、500吨单臂液压机、500吨卧式液压机等。不同的机身结构用途不同,工作台面有效面积和行程、最大开口都可以根据客户的生产实际需要来定制。

500吨三梁四柱液压机是最常用的一款液压机机型,型号为YQ32-500T,它采用的三梁四柱的结构形式,由上梁、滑梁和工作台通过立柱构成一个封闭的整体结构,结构形式简单实用,经济耐用。

500吨三梁四柱液压机

500吨三梁四柱液压机特点:

计算机优化结构设计,三梁四柱式结构,简单、经济、实用;

液压控制采用插装阀集成系统,动作可靠,使用寿命长,液压冲击小,减少了连结管路与泄漏点;

独立的电气控制系统,工作可靠,动作直观,维修方便;

采用按钮集中控制,具有调整、半自动两种操作方式;

通过操作面板选择,可实现定程、定压两种成形工艺,并具有保压延时等功能;

滑块的工作压力,空载快速下行和慢速工进的行程范围均可根据工艺需要进行调整。

500吨四梁四柱液压机常用于粉末成型,比之三梁四柱液压机,多了一道脱模梁或者压边梁,可以实现双动,简化生产,提高生产效率。在粉末成型液压机中,脱模梁主要用于安装模腔和上下滑动脱模,在金属薄板拉伸液压机中,滑梁作为拉伸梁,压边梁主要用于压边工作。

500吨四梁四柱液压机

500吨框架式液压机的整体框架或组合框架结构,均为全钢板焊接;四角八面直角导轨导向、精度高,刚性好,并采用液压预紧。液压系统采用二通插装集成阀;整个系统工作稳定、可靠、使用寿命长、泄露少、故障点少。电器系统采用“PLC”可编程控制器控制,并可根据用户要求配置比例调压、行程数显、光电保护装置及移动工作台(方便更换模具)。500吨框架式液压机应用非常广泛,比如:锻压、冲压、冷挤、校直、弯曲、翻边、薄板拉深、粉末冶金、压装等等。

500吨框架式液压机

500吨框架式液压机特点:

1、机身采用整体框架式结构,四角八面导轨,导向精度高,抗偏载能力强;

2、采用PLC+触摸屏控制,通过软件编程可实现多种加工工艺要求,方便维护、检修;

3、液压系统采用插装阀集成系统,动作可靠,使用寿命长,液压冲击小,减少了连接管路与泄漏点;

4、工作台垫板下方设有液压垫,工作台上面设有足够的顶杆孔,可实现拉伸、顶出、不顶出三种工作范围。

500吨龙门液压机又称为500吨龙门框架式液压机,主机采用龙门式结构,既有压头常规压制,又有压头和工作台可移动及回转压制结构,满足不同尺寸的各类厚板成型加工精度的需要。500吨龙门液压机的工作台能上下移动,扩展了机器开合高度,使用更方便。由主缸、液压动力系统及电器系统等部件组成。工作台采用钢板焊接而成,确保可靠性和耐用性。

500吨龙门液压机

500吨龙门液压机结构特点:

1、龙门结构:500吨龙门液压机以龙门形状的横梁和立柱为主体结构,具有高度稳定的支撑能力和刚性。

2、工作台:位于龙门上方,用于支撑和加工工件,通常具备固定和可移动两种形式。

3、液压系统:包括液压缸、油泵、油箱等组成,通过液压力将工件加工所需的力量传递到工件上。

4、控制系统:控制液压系统的运行,实现对加工参数的调节和控制,能够实现手动和自动化操作。

500吨单臂液压机又叫作500吨单柱液压机、500吨单柱油压机、500吨单臂压力机,机身为C型单臂式结构,采用埋弧焊焊接,焊接后通过振动处理,以保证机身的不变形程度。液压系统位于机身内,外型美观,操作方便。适用于轴类零件的校正,套类零件的压装以及金属制品的整形、切边等工艺。

500吨单柱液压机

500吨液压机厂家很多,不同厂家的工艺标准、配置、图纸、组成零配件、价格、服务等都不同,所以客户才采购定做时,要擦亮眼里,综合分析,择优选择。

可选配附件或功能:

1、移动工作台;

2、冲裁缓冲装置;

3、光幕保护装置;

4、行程、压力、速度数显、数控装置;

5、触摸式工业显示屏;

6、液压系统加热、冷却装置;

7、打料装置;

8、滑块限位阀;

9、模具加热及温控装置;

10、PLC可编程控制器;

11、根据工艺可选择单缸、双缸、多缸布局;